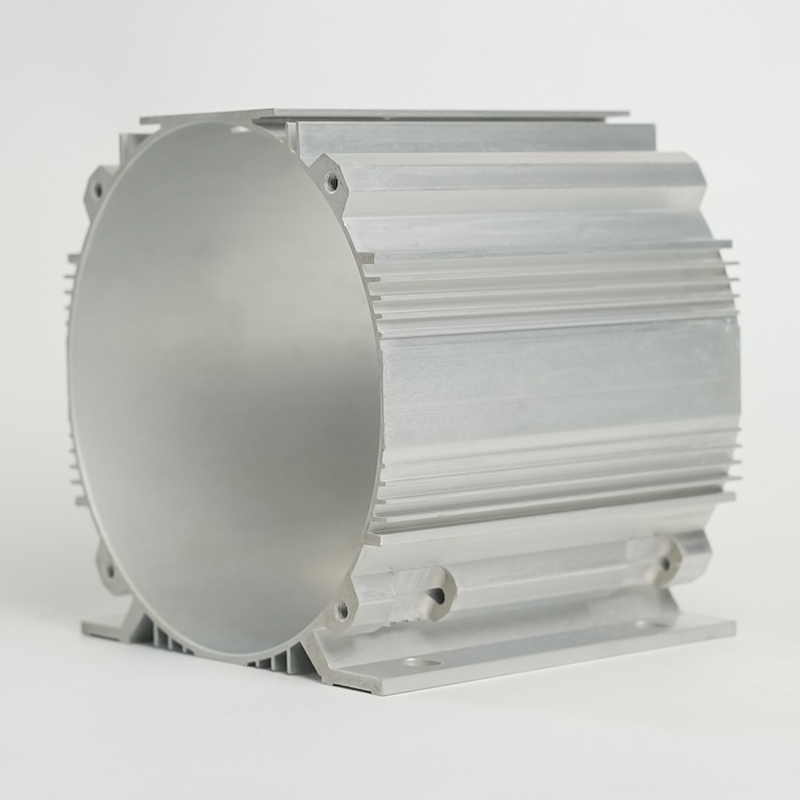

V prosperující vlně globálního odvětví nových energetických vozidel se zlepšení energetické účinnosti vozidel a rozsahu prodloužení stalo hlavním zaměřením konkurence mezi hlavními výrobci automobilů. Jako základní součást motoru, Hliníka hliníku (Hliníkové krytiny motoru) provedl hlavní průlomy v oblasti lehkého designu s jeho materiálovými charakteristikami a technologickými inovacemi a poskytoval klíčové řešení pro zlepšení energetické účinnosti nových energetických vozidel. Od modernizace materiálu po inovace zpracování hliníkového motoru tlačí nový průmysl energetických vozidel směrem k éře vyššího výkonu s novým přístupem.

1. Naléhavost nových energetických vozidel pro lehkou poptávku

Úzkost o výdrži baterie nových energetických vozidel byla vždy klíčovým faktorem, který omezil rozvoj odvětví. V době, kdy technologie baterií dosud neprovedla revoluční průlom, se snížení hmotnosti vozidla stalo důležitým způsobem, jak zlepšit energetickou účinnost. Tradiční pouzdra motoru většinou používají litinu nebo ocel. Přestože mají vysokou pevnost, mají velkou hmotnost, což má za následek zvýšenou spotřebu energie ve vozidle. Podle údajů o odvětví může být na každých 10% snížení hmotnosti vozidla snížena spotřeba energie o 5% - 8% a rozsah lze zvýšit o 3% - 5%. Lehký design proto může nejen přímo snižovat odpor řízení vozidla, ale také snížit tlak na zatížení baterie a nepřímo prodloužit životnost baterie.

Navíc s inteligentním a špičkovým vývojem nových energetických vozidel jsou interiérové konfigurace neustále obohaceny a nárůst komponent, jako jsou elektronické vybavení a systémy pohodlí, dále zvýšilo hmotnost vozidla. Na tomto pozadí se hliníkový motor stal prvním materiálem, který dosáhl lehkých motorů díky jeho přirozeným výhodám nízké hustoty a vysoké pevnosti. Ve strukturálním designu a procesu tradičních hliníkových motorových skořápek však stále existuje prostor pro optimalizaci a je bezprostřední technologické inovace.

2. technická cesta lehkého designu pouzdra na hliníkový motor

Pokud jde o materiální inovace, personál výzkumu a vývoje zlepšil výkon materiálu optimalizací vzorce slitiny hliníku. Nová slitina hliníku se přidává s lehkými kovovými prvky, jako je hořčík a lithium, aby byla zajištěna pevnost při dalším snížení hustoty. Například hustota některých materiálů z hliníkové slitiny na úrovni letectví je pouze 2,4 g/cm³, což snižuje hmotnost o 15% - 20% ve srovnání s tradičními slitinami hliníku. Současně, pokročilé procesy formování materiálu, jako je polotužná technologie lisování, způsobují, že slitina hliníku je hustší a rovnoměrněji organizovaná během procesu formování, vyhýbání se vnitřním pórům, smršťováním a jiným defektem a zajištění strukturální síly motorového pouzdra.

Optimalizace strukturálního designu je dalším klíčem k lehkému váha. Inženýři používali technologii designu podporovaného počítačem (CAD) a analýzou konečných prvků (FEA) k simulaci struktury krytu hliníku motoru. Odstraněním redundantních částí a optimalizací rozložení žebra je struktura lehčí, aniž by to ovlivnilo mechanické vlastnosti. Například změna tradiční pevné struktury na voštinu nebo dutá struktura nejen snižuje hmotnost, ale také zvyšuje odolnost vůči vibracím motoru. Kromě toho aplikace integrované technologie formování snižuje počet částí a montážních spojení, dále snižuje hmotnost a zvyšuje účinnost výroby.

Z hlediska výrobních procesů zajišťuje technologie vysoce přesného zpracování přesnou implementaci lehkého designu. Obráběcí centrum CNC si uvědomuje přesnou výrobu komplexních struktur krytu motoru prostřednictvím kontroly dimenze na úrovni mikronu; Technologie 3D tisku prochází tradičními omezeními zpracování a může rychle vytvořit prototypy motoru s krytem se speciálními a tenkostěnnými strukturami, aby se urychlila iterace designu. Současně inovace v procesech úpravy povrchu, jako je eloxování, oxidace microarc atd., Zlepšují odolnost proti korozi a estetiku motorického pouzdra a přitom se vyhýbají přidání zvláštní hmotnosti v důsledku nadměrného povlaku.

3. Zlepšení energetické účinnosti lehkého pouzdra na hliníkové motory na nových energetických vozidlech

Lehký design hliníkového motoru přinesl významná zlepšení energetické účinnosti nových energetických vozidel. Za prvé, snížená hmotnost motoru přímo snižuje setrvačnou odolnost během řízení vozidla a zlepšuje účinnost řízení motoru. Vezmeme-li příklad čistého elektrického vozidla, pomocí lehkého hliníkového motorového pouzdra se hmotnost vozidla sníží asi o 30 kg, spotřeba energie je snížena o 6%a rozsah se zvyšuje o 20-30 kilometrů. Za druhé, lehký design snižuje tlak zatížení systémů, pneumatik a dalších komponent, snižuje mechanické opotřebení, prodlužuje životnost částí a nepřímo zlepšuje celkovou energetickou účinnost vozidla.

Lehký hliníkový motorový pouzdro navíc pomáhá optimalizovat rozvržení energetického systému vozidla. Lehčtější motor dělá přiměřenější distribuci těžiště vozidla a zlepšuje stabilitu manipulace a bezpečnost jízdy. Zároveň snížená hmotnost poskytuje více možností pro rozložení vnitřního prostoru a rozšíření kapacity baterie, což dále zvyšuje konkurenceschopnost nových energetických vozidel na trhu.

4. Budoucí vyhlídky na lehkou technologii hliníkového motoru

Přestože hliníkový motorový případ dosáhl pozoruhodných výsledků v designu lehkého váhy, protože nový průmysl energetických vozidel se vyvíjí směrem k vyššímu výkonu a chytřejším směru, stále existuje široký prostor pro jeho technologické inovace. V budoucnu se klíčem stane aplikace nových materiálů. Například kompozitní technologie slitin hliníku a uhlíkových vláken, slitin hořčíku a dalších materiálů dosáhne dalšího snížení hmotnosti motorového pouzdra a komplexního zlepšení výkonu; Zavedení nanomateriálů může poskytnout funkce motorového pouzdra, jako je samoléčení, inteligentní nastavení a rozptyl tepla.

Pokud jde o výrobní procesy, inteligentní výrobní technologie bude hluboce integrována do výroby hliníkového motoru. Aplikace zpracování robotických automatizací a systémů inspekce kvality AI si uvědomí přesné kontroly výrobního procesu a monitorování vad v reálném čase; Technologie digitálních dvojčat může optimalizovat návrhová řešení prostřednictvím virtuálních modelů, aby se zkrátil cyklus výzkumu a vývoje. Koncept zelené výroby zároveň podpoří vývoj výroby hliníkového motoru směrem k nízkému uhlíku a cirkularitě, od recyklace materiálu po sníženou spotřebu energie výroby a dosažení cílů udržitelného rozvoje ve všech aspektech. .