1.. Základní role krytu chladicího dřezu v systémech chlazení automobilů

Motory automobilů budou během provozu generovat hodně tepla. Pokud nemohou být rozptýleni včas, způsobí to, že se díly přehřívají a selhávají a dokonce způsobí bezpečnostní rizika. Hypelk Hlavní funkcí je rychle exportovat teplo generované klíčovými komponenty, jako jsou motory a převodovky, prostřednictvím efektivního vedení tepla a tepelného záření, aby se udržoval provoz systému v rámci bezpečného teplotního rozsahu. Jeho funkce se konkrétně odráží v následujících aspektech:

Za prvé, kryt chladiče zvětšuje oblast rozptylu tepla, zrychluje průtok vzduchu nebo kapalinovou cirkulaci a zvyšuje účinnost výměny tepla. Například v přeplňovaném motoru může kryt rozptylu tepla okamžitě provádět vysokou teplotu turbodmychadla na chladicí médium, aby nedošlo k útlumu výkonu způsobeného přehřátím turbo.

Za druhé, skořápka pro rozptyl tepla musí mít dobrou strukturální pevnost a odolnost proti korozi, aby během provozu vozidla odolala vibracím, nárazu a složité erozi prostředí (jako jsou vysoké a nízké teploty, olejové skvrny, kyseliny a alkalické látky atd.). To vyžaduje, aby materiál skořepiny měl nejen vynikající tepelnou vodivost, ale také splňuje rovnováhu mezi mechanickými vlastnostmi a přizpůsobivostí prostředí.

Kromě toho se s popularitou nových energetických vozidel navíc spoléhají potřeby disedipace tepla motorů a baterií také na vysoce výkonném krytu chladiče. Tříelektrický systém elektrických vozidel (baterie, motor, elektronické ovládání) je citlivý na teplotu a efektivní skořápku rozptylu tepla může zajistit výdrž baterie a účinnost motoru a zlepšit vytrvalost a bezpečnost vozidla.

2. Srovnání výběru materiálu a výkonu krytu chladiče

Materiály jsou základem pro stanovení výkonu krytu chladiče. V současné době patří běžně používané materiály pro rozptyl tepla v automobilovém průmyslu slitinu hliníku, slitina mědi, slitina hořčíku a kompozitní materiály a jejich vlastnosti se výrazně liší:

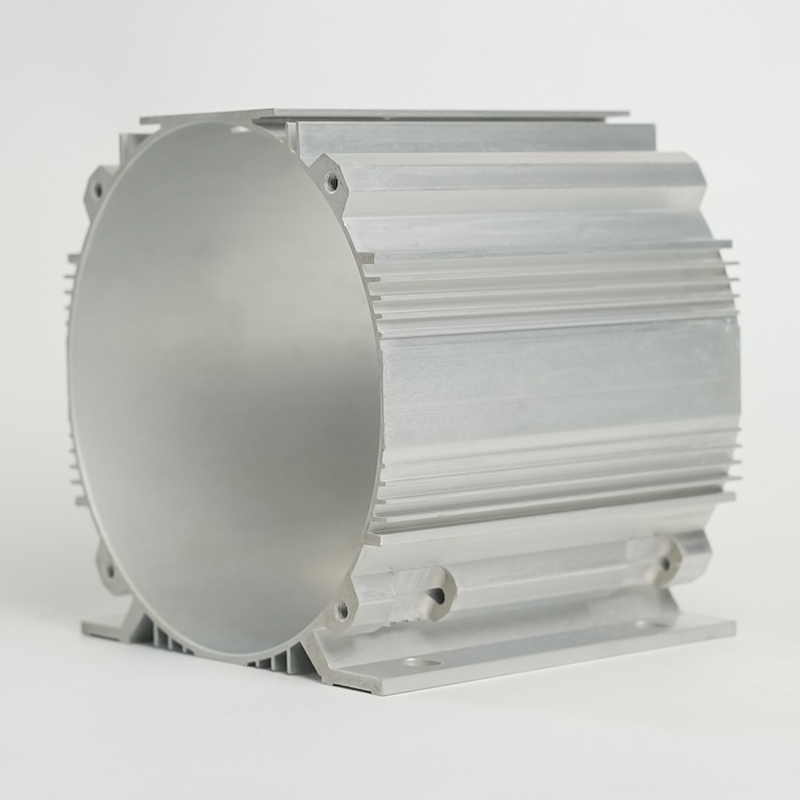

1. slitina hliníku: volba hlavního proudu

Hliníková slitina se stala materiálem první volby pro automobilové skořápky tepla v důsledku nízké hustoty (asi 2,7 g/cm³), vynikající tepelné vodivosti (tepelná vodivost 200-250W/(m · k)) a snadné zpracování a formování. Například slitina hliníku 6063 má dobré vytlačující vlastnosti a je vhodné pro výrobní komplexní tvary ploutve od rozptylu tepla; Zatímco slitina hliníkového hliníku ADC12 je vhodná pro kompaktní integrované skořápky kvůli své dobré plynulosti. Kromě toho může povrch slitiny hliníku zlepšit odolnost proti korozi a estetiku prostřednictvím anodizačního ošetření a splnit dvojí potřeby lehké a spolehlivosti automobilu.

2. slitina mědi: aplikace s vysokou tepelnou vodivostí

Tepelná vodivost slitin mědi (jako je měď a mosaz) je až 380-400 W/(M · K) a je vhodná pro scénáře s extrémně vysokými požadavky na účinnost rozptylu tepla, jako je chladicí skořápku motorového oleje vysoce výkonných sportovních vozů nebo vysoce výkonných elektronických modulů elektrických vozů. Vysoká hustota (8,9 g/cm³) a vysoká náklad však omezuje jeho aplikaci ve velkých lehkých návrzích.

3. slitina hořčíku: nový směr lehkého

Hustota slitiny hořčíku je pouze 1,8 g/cm³ a v současné době je nejlehčí kovový strukturální materiál a má určitou tepelnou vodivost (tepelná vodivost je asi 150 W/(m · k)). S rozvojem technologie lisování slitiny hořčíku (jako je polotuální odcizení) se jeho aplikace v automobilových chladicích skořápkách postupně zvyšuje, zejména v oblasti nových energetických vozidel, která může dále snížit hmotnost vozidla a zvýšit rozsah. Slitiny hořčíku však mají špatnou odolnost proti korozi a je třeba je zlepšit pomocí pokovování nebo kompozitního ošetření.

4. kompozitní materiály: Budoucnost průlomu výkonu

Kompozitní materiál na bázi polymeru na bázi polymeru (CFRP) na bázi uhlíkových vláken kombinuje vysokou tepelnou vodivost a lehké vlastnosti s tepelnou vodivostí až 100-200 W/(m · K) a hustotou pouze 1,5-2,0 g/cm³. Tento typ materiálu může realizovat anizotropii tepelného vedení a přesně vést cestu přenosu tepla orientací uhlíkových vláken. Přestože jsou náklady v současné době vysoké, má obrovský potenciál pro aplikaci ve špičkových automobilech a leteckých polích.

3. návrhové trendy a technologické inovace bydlení pro automobilový průmysl

Abychom se vyrovnali s výzvami ochlazování, které přinášejí inteligenci a elektrifikaci v automobilovém průmyslu, vyvíjí se návrh krytu tepelného dřezu směrem k efektivnímu, integrovanému a inteligentnímu:

1.. Bionický design zlepšuje účinnost rozptylu tepla

Napodobování struktur rozptylu tepla v přírodě (jako jsou voštiny a kaktusové kůže) se stalo novou inspirací pro design. Například optimalizace dráhy proudění vzduchu přes strukturu biologické ploutve může snížit odolnost proti větru a zároveň zvýšit oblast rozptylu tepla. Studie ukázaly, že ve srovnání s tradičními přímými ploutvemi může být účinnost rozptylu tepla bionických zoubkovaných ploutvech zvýšena o 15%-20%, zejména pro vzduchem chlazené skořápky tepla.

2. technologie integrace mikrokanálu

Technologie mikrokanálového tepla dosahuje efektivní výměnu tepla zpracováním běžců v mikronovém měřítku uvnitř skořápky, aby se zvětšila kontaktní oblast chladicího média (voda nebo olej). Tato technologie byla aplikována na systém tepelného řízení baterií elektrických vozidel. Integrovaný návrh krytu chladiče s pouzdrem na baterii může zvýšit teplotní uniformitu bateriové sady o 30%a kontrolovat teplotní rozdíl v rámci ± 2 ℃.

3. správa inteligentní teploty

S popularizací technologie Internet of Things (IoT) začalo bydlení tepelných dřezů integrovat teplotní senzory a inteligentní kontrolní systémy. Například teplota je monitorována v reálném čase vestavěným termočlánkem nebo infračerveným senzorem a rychlost ventilátoru nebo chladicího průtoku je dynamicky upravena tak, aby bylo dosaženo optimální rovnováhy mezi účinností rozptylu tepla a spotřebou energie. Tento inteligentní design je zvláště vhodný pro hybridní modely a režim chlazení může být automaticky přepnut podle zatížení motoru.

4. Aplikace aditivní výroby (3D tisk)

Technologie 3D tisku prochází omezeními tradiční technologie zpracování a umožňuje návrh složitých vnitřních běžců a porézních struktur. Například skořápka pro rozptyl tepla z hliníkového slitiny vyrobeného se selektivní technologií tání laseru (SLM) může dosáhnout tvarovaného chladicího kanálu. Ve srovnání s tradičním procesem vytlačování se účinnost rozptylu tepla zvyšuje o více než 40%, přičemž sníží spotřebu materiálu o 20%.

4. Řešení optimalizace a ověřování výkonu tepelného dřezu

V systémech chlazení automobilů vyžaduje optimalizace pouzdra tepelného dřezu komplexní zvážení tepelného výkonu, mechanické síly a kontroly nákladů. Klíčové kroky optimalizace jsou následující:

1. Analýza tepelné simulace: Simulace pole tepelného toku se provádí pomocí nástrojů CAE, jako jsou ANSYS a Fluent, a rozložení ploutve, tloušťky a rozvržení běžců jsou optimalizovány, aby bylo zajištěno jednotné rozdělení teploty. Například poté, co je chladicí skořepina motoru určitého modelu vozidla optimalizována simulací, je maximální teplota snížena o 12 ℃ a hustota tepelného toku se zvýší o 25%.

2. Ověření strukturální pevnosti: Pomocí analýzy konečných prvků (FEA) ověřte spolehlivost skořepiny při vibracích a tlaku, abyste se vyhnuli prasknutí způsobené rezonance nebo koncentrací stresu. Při lehkém návrhu je topologická optimalizace nutná k udržení materiálů v oblastech nesoucích klíčové stres a prohloubí se nesekry, aby se dosáhlo optimálního poměru pevnosti a hmotnosti.

3. Porovnávání procesů: Vyberte příslušnou technologii zpracování podle vlastností materiálu. Například proces vytlačování slitiny hliníku je vhodný pro hmotnostní produkci běžných tvarovaných skořápek tepla, zatímco proces odcizení je vhodnější pro složité struktury dutin; Pro potřeby přizpůsobení malých dávek je 3D tisk nebo zpracování CNC flexibilnější.

4. Test výkonnosti: Ověřte skutečný výkon skořepiny rozptylu tepla pomocí testů větrnýho tunelu, testy tepelného cyklu atd. Klíčové ukazatele zahrnují tepelný odpor (RTH), výkon rozptylu tepla (Q), pokles napětí (Ap) atd., A je nutné zajistit, aby všechny parametry splňovaly standardy návrhu vozidla.

Na pozadí přechodu z automobilového průmyslu na efektivní a elektrifikaci je krycí dřez, protože hlavní součástí chladicího systému zlepšuje jeho výkonnost pro spolehlivost a energetickou účinnost celého vozidla. V budoucnu se s mainstreamem průmyslu stane s rozvojem materiálových věd a výrobních technologií, shell s lehkou tepelnou vodivostí a inteligencí. Podniky musí i nadále věnovat pozornost technologickým trendům a vytvářet řešení pro rozptyl tepla, která splňují potřeby příští generace automobilů prostřednictvím inovací materiálu, optimalizace designu a upgrady procesů a ujmout se vedení v tvrdé konkurenci na trhu. .