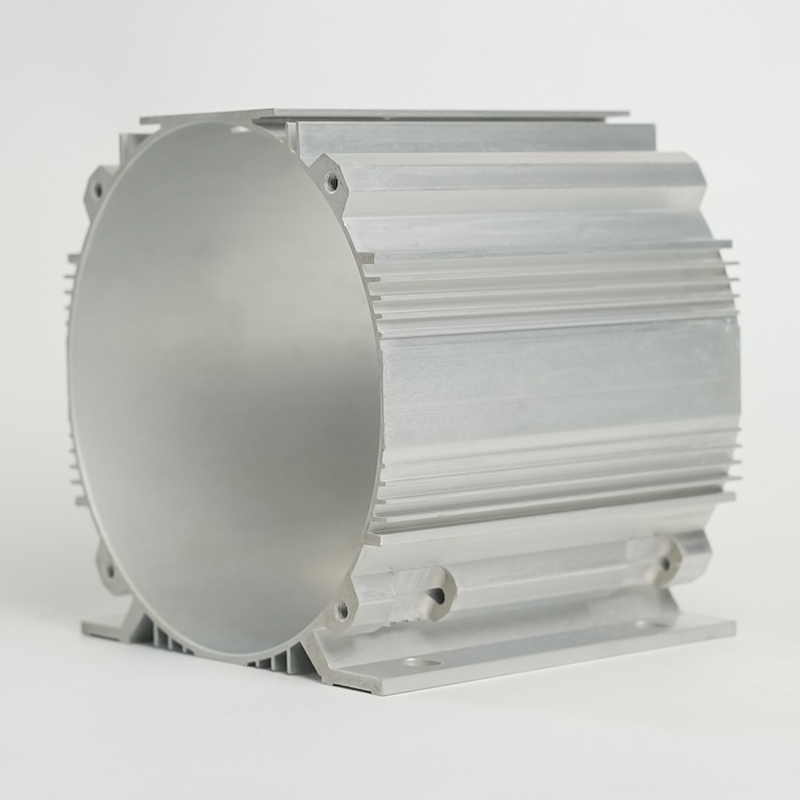

Revoluce elektrického vozidla (EV) přetváří automobilovou krajinu a klade bezprecedentní požadavky na každou součást, zejména na elektrický motor. V srdci tohoto mocného systému leží kritický, ale často přehlížený prvek: motorické pouzdro. Tato komponenta dělá mnohem více než jen obsahuje motor; Zajišťuje jeho výkon, dlouhověkost a bezpečnost. Mezi různými materiálovými možnostmi, Hliníka hliníku se objevil jako nesporný průmyslový standard. Tento článek se ponoří do inženýrských principů, materiálních výhod a ekonomických faktorů, které upevňují pozici hliníku jako přední volby pro ochranu mocných srdcí moderních elektrických vozidel.

Odemčení vynikajícího tepelného řízení pro motory EV

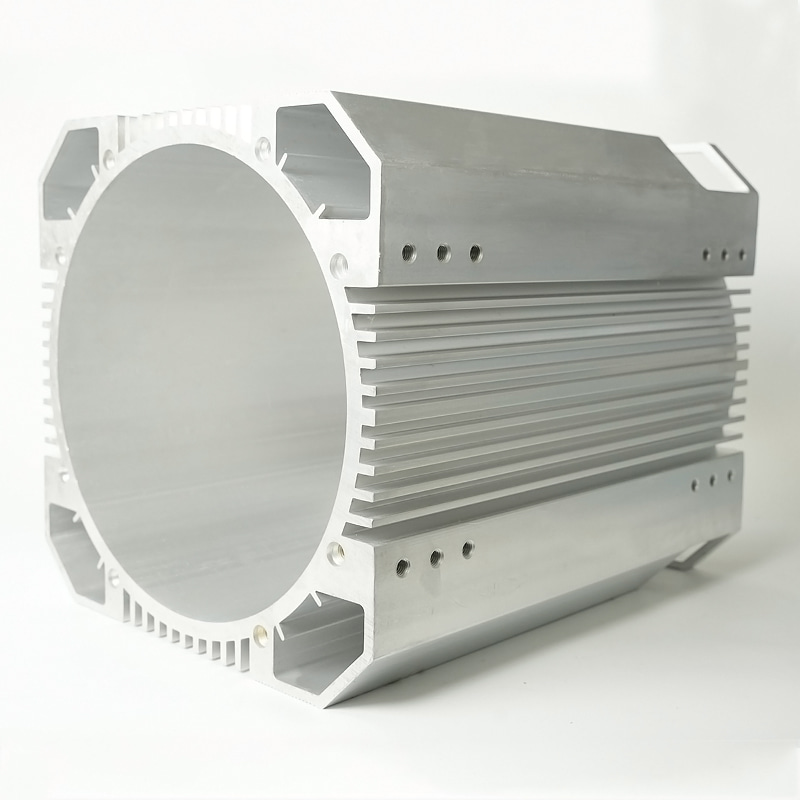

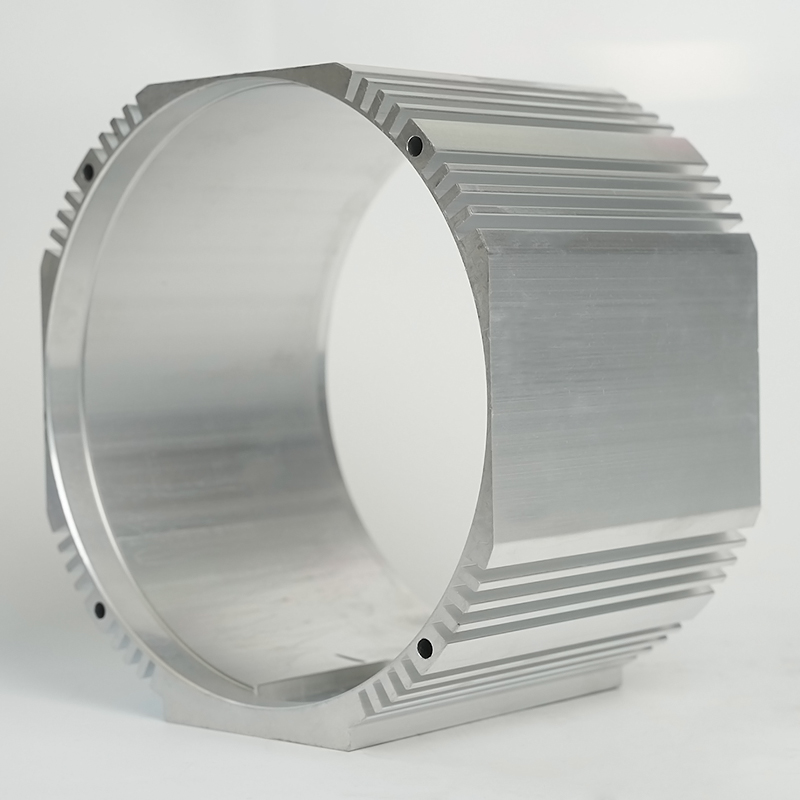

Snad nejkritičtější výzvou při návrhu motoru EV je správa obrovského tepla generovaného během provozu. Nadměrné teplo degraduje magnety, poškozuje vinutí a izolace a drasticky snižuje účinnost motoru a životnost. To je místo, kde se inherentní vlastnosti hliníku stávají nezbytnými. Výjimečná tepelná vodivost hliníku, přibližně o 50% vyšší než u litiny, jí umožňuje působit jako masivní chladič. Efektivně vytáhne teplo od statoru a rotoru a rozptyluje jej do okolního prostředí nebo směrem k integrovanému chladicímu bundám. Tento pasivní chladicí efekt je zásadní pro udržení optimálních provozních teplot, zejména během scénářů s vysokým zátěží, jako je rychlé zrychlení nebo lezení. Efektivní tepelná správa se přímo promítá do konzistentního výkonu, zvýšené bezpečnosti a větší dlouhodobé spolehlivosti, díky čemuž je pro výrobce EV neelegovatelnou funkcí.

- Disipace tepla: Vysoká tepelná vodivost hliníku rychle přenáší teplo od kritických vnitřních složek, což zabraňuje horkým skvrnám.

- Integrované chladicí kanály: Hliníky z hliníku z klidu mohou být navrženy se složitými vnitřními pasážemi pro chlazení kapaliny, což drasticky zlepšuje účinnost výměny tepla.

- Poměr hmotnosti k chlazení: Hliník poskytuje nejlepší chladicí výkon na jednotku hmotnosti, klíčovou metriku v designu EV, kde na každém kilogramu záleží.

Porovnání tepelných vlastností bytových materiálů

Abychom pochopili, proč je hliník lepší pro tepelné řízení, je nezbytné porovnat své klíčové vlastnosti s jinými potenciálními materiály. Následující tabulka ilustruje výrazné rozdíly, díky nimž je hliník optimální volbou. Zatímco materiály, jako je ocel, nabízejí vysokou pevnost, jejich špatná tepelná vodivost je činí nevhodnými pro správu tepelného zatížení v motoru EV. Hořčík, i když světlo, představuje výzvy s korozí a náklady, které hliník ne.

| Materiál | Tepelná vodivost (W/M · K) | Hustota (g/cm³) | Vhodnost pro tepelné řízení EV |

| Hliníková slitina | 150 - 220 | 2.7 | Vynikající (ideální rovnováha vodivosti a hmotnosti) |

| Litina | 50 - 60 | 7.1 | Chudý (příliš těžká, nízká vodivost) |

| Uhlíková ocel | 45 - 65 | 7.8 | Chudý (příliš těžká, nízká vodivost) |

| Slitina hořčíku | 90 - 130 | 1.7 | Dobré (nižší vodivost než problémy s korozí) |

Kritická výhoda snížení hmotnosti v EV

Ve světě elektrických vozidel je hmotnost věčným nepřítelem účinnosti. Každý kilogram přidaný do hmoty vozidla vyžaduje více energie k urychlení a zpomalení, což přímo snižuje jízdní rozsah na náboj. The lehký kryt hliníku Poskytuje zde významnou výhodu. Hliník je přibližně jedna třetina hustoty oceli, což umožňuje podstatné snížení hmotnosti hnacího ústrojí. Tato úspora hmotnosti není jen o samotném bydlení; Vytváří ctnostný cyklus. Světlejší pouzdro motoru může vést k lehčímu celkovému podvozku a systému odpružení, což dále zesiluje zisky v dosahu. U spotřebitelů se to přímo promítá do méně návštěv nabíjecích stanic a nižších provozních nákladů. Pro výrobce to znamená být schopen splnit přísné předpisy o účinnosti nebo potenciálně použít menší, levnější baterii k dosažení cílového rozsahu, což je hlavní faktor úspory nákladů.

- Prodloužený rozsah: Snížení hmoty je jedním z nejúčinnějších způsobů, jak zlepšit energetickou účinnost EV a maximalizovat její rozsah na jednom náboji.

- Vylepšený výkon: Lehčí komponenty zlepšují dynamiku, manipulaci a zrychlení vozidla v důsledku lepšího poměru výkonu k hmotnosti.

- Celkový design vozidla: Úspory hmotnosti v motoru mohou být předěleny na jiné funkce, jako jsou vylepšené bezpečnostní systémy nebo více vnitřního vybavení, aniž by ohrozily celkovou hmotnost vozidla.

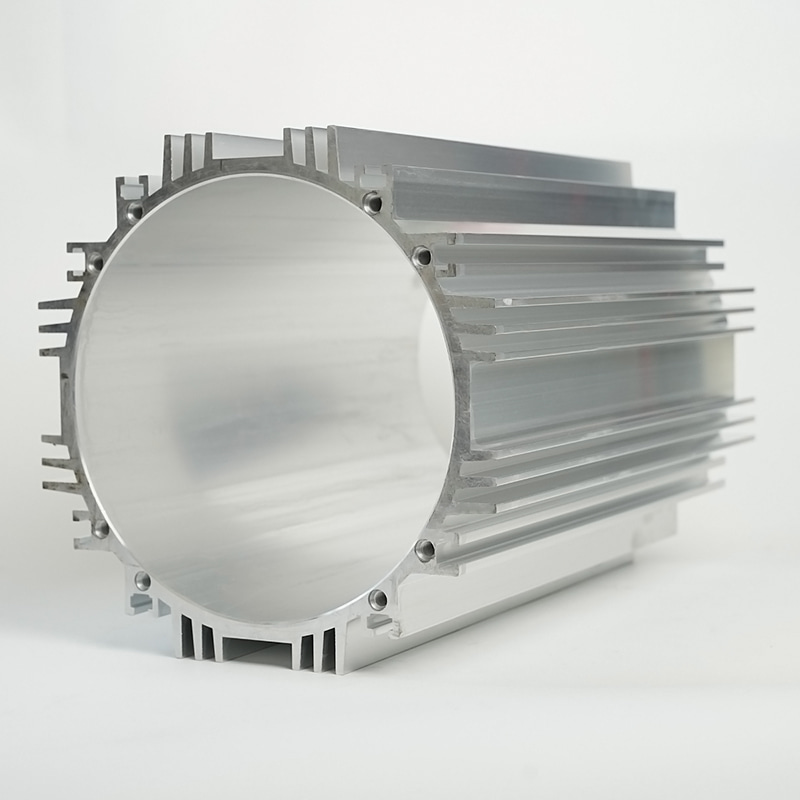

Zkoumání procesů výroby bydlení hliníku

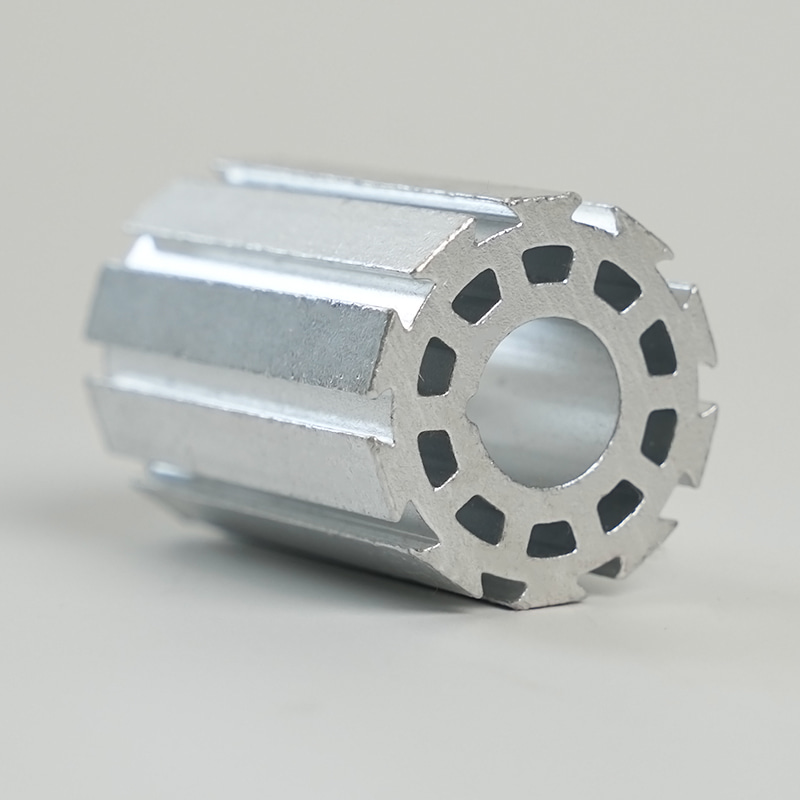

Dominance hliníku je také usnadněna pokročilými a nákladově efektivními výrobními procesy, které jsou dokonale vhodné pro výrobu EV s vysokým objemem. Dvě primární metody pro vytváření Housečka motoru hliníku Jednotky jsou vysokotlaké lití zemních (HPDC) a nízkotlaké lití matrice (LPDC), z nichž každá má odlišné výhody. HPDC je známá svou neuvěřitelnou rychlostí produkce a schopností vytvářet díly se složitými geometriemi, tenkými stěnami a vynikající povrchovou úpravou v jednom kroku. Díky tomu je ideální pro složité tvary potřebné pro chlazení ploutve a vnitřních kanálů. Na druhé straně LPDC produkuje díly s menší porézností a vyšší mechanickou pevností, které by mohly být vybrány pro aplikace vyžadující extrémní strukturální integritu. Výběr procesu umožňuje inženýrům přizpůsobit vlastnosti bydlení specifickým požadavkům na výkon při zachování ekonomické životaschopnosti pro hromadnou výrobu.

- Vysokotlaké lití zemních (HPDC): Nejlepší pro produkci složitých, tenkostěnných tvarů s integrovanými funkcemi.

- Odlévání nízkého tlaku (LPDC): Nabízí vynikající mechanické vlastnosti a nižší porozitu, ideální pro vysoce stresované komponenty.

- Obsazení písku: Používá se pro velmi velké nebo nízkoobjemové prototypové pouzdra, kde jsou náklady na nástroje pro lití zemřít.

- Vytlačování: Někdy se používá pro vytváření jednodušších a jednotných profilů, které lze obrátit a sestavit do struktury bydlení.

HPDC vs. LPDC pro motorové pouzdra EV

Výběr správné metody odcizení je klíčovým rozhodnutím ve fázi návrhu. Volba vyrovnává faktory, jako je složitost součásti, požadované mechanické vlastnosti, objem výroby a náklady. Vysokotlaké lití matrice je pro většinu aplikací EV s vysokým objemem kvůli jeho rychlosti a flexibilitě designu. U výkonnostních motorů, kde je bydlení kritickým strukturálním prvkem, však může být pro jeho zvýšenou integritu specifikováno nízkotlaké lití. Následující tabulka rozděluje klíčové rozdíly pro ilustraci typických případů použití.

| Parametr | Vysokotlaký lití zemřel (HPDC) | Odlévání nízkého tlaku (LPDC) |

| Rychlost výroby | Velmi vysoká | Mírný |

| Složitost součásti | Vynikající (tenké stěny, jemné detaily) | Dobré (méně detailů než HPDC) |

| Mechanická síla | Dobrý | Vynikající |

| Pórovitost | Vyšší (lze zmírnit vakuovou asistencí) | Spodní |

| Typická aplikace | Housejí s vysokým objemem | Houseční pouzdra na výkon nebo letecké motory |

Trvanlivost a odolnost proti korozi v drsném prostředí

Pouzdro motoru EV musí být pevností, která chrání citlivé elektromagnetické komponenty před vnějším prostředím a trvá životnost vozidla. Hliník přirozeně tvoří tenkou tvrdou vrstvu oxidu na jeho povrchu, když je vystaven vzduchu. Tato vrstva je vysoce stabilní a zabraňuje další oxidaci a poskytuje vynikající odolnost vůči korozi z vlhkosti, silničních solí a chemikálií. Tato inherentní vlastnost může být dále posílena různými různými Odolnost proti korozi hliníku Ošetření, jako je povlak přeměny chromátu (alodin) nebo povlak prášku. Tato trvanlivost zajišťuje, že bydlení udržuje svou strukturální integritu a ochranné vlastnosti i v nejnáročnějším podnebí, zabraňuje předčasnému selhání a zajišťuje dlouhodobou spolehlivost. To snižuje celkové náklady na vlastnictví pro spotřebitele a minimalizuje nároky na záruku pro výrobce.

- Přirozená oxidová vrstva: Poskytuje pasivní štít proti korozivním prvkům a zajišťuje dlouhodobou integritu.

- Ošetření povrchu: Eloxování nebo povlak prášku lze použít pro zvýšení tvrdosti povrchu a odolnosti proti korozi ještě více pro extrémní prostředí.

- Odolnost vůči dopadu: Hliníkové slitiny mohou být formulovány tak, aby poskytovaly vynikající houževnatost a chránily motor před fyzickým poškozením od úlomků silnic nebo menšími dopady.

Stínění před elektromagnetickým rušením (EMI)

Elektrické motory jsou silnými zdroji elektromagnetického rušení (EMI), které mohou vážně narušit citlivou elektroniku v okolí, jako jsou palubní počítače, senzory a komunikační systémy vozidla. Klíčová, ale často neviditelná funkce Emi stínění hliníkového krytu má působit jako Faraday Cage. Jako vodivý materiál efektivně obsahuje hliník elektromagnetická pole generovaná střídavými proudy uvnitř motoru. Toto stínění je zásadní pro elektromagnetickou kompatibilitu (EMC) a zajišťuje, že četné digitální systémy EV fungují bez rušení. Bez správného stínění by mohly být kritické signály poškozeny, což vede k poruchám, chybovým kódům a ohroženému zážitku z jízdy. Použití jediného, bezproblémového hliníkového pouzdra z hliníku poskytuje vynikající a kontinuální štít ve srovnání s sestavami vyrobenými z více částí.

- Faraday Cage Effect: Vodivé pouzdro zachycuje elektromagnetická pole uvnitř a brání jim vyzařování a zasahování do jiné elektroniky.

- Bezproblémový design: Die-casting umožňuje jednodílnou konstrukci, která minimalizuje mezery a švy, které jsou potenciálními únikovými body pro EMI.

- Základy: Bydlení poskytuje perfektní uzemňovací cestu pro elektrický hluk, což dále zvyšuje jeho účinnost stínění.

FAQ

Proč je hliník lepší než plast pro EV motorová poulita?

Zatímco v některých automobilových aplikacích se používají určité vysoce výkonné plasty, hliník je pro motorické pouzdra EV převážně lepší ze tří kritických důvodů: tepelné řízení, strukturální integrita a stínění EMI. Plasty jsou obecně tepelné izolátory, což znamená, že by zachytily teplo uvnitř motoru, což vedlo k rychlému přehřátí a selhání. Hliník, jako vodič, odtáhne teplo pryč. Za druhé, strukturální pevnost a ztuhlost hliníku je nezbytná pro podporu silných vnitřních komponent a udržování přesných tolerance při vysokém zatížení a vibrace točivého momentu. A konečně, hliník je vlastní vodič, který poskytuje základní elektromagnetické interferenční (EMI) stínění, které plasty nemohou nabídnout, pokud není potaženo vodivým materiálem, přidává náklady a složitost.

Existují nějaké nevýhody pro použití hliníku pro motorové pouzdra?

Primárním kompromisem s hliníkem ve srovnání s materiály, jako je ocel, je jeho nižší pevnost a tvrdost suroviny. To je však efektivně zmírněno prostřednictvím inteligentního inženýrství. Inženýři používají specifické vysoce pevné hliníkové slitiny a navrhují kryt se strategickým žebrem, silnějšími řezy a optimalizovanými geometriemi k dosažení nezbytné tuhosti a pevnosti. Navíc, zatímco náklady na suroviny na hliníku mohou být vyšší než železo, celkové náklady jsou často nižší kvůli úsporám ve výrobě (např. Rychlejší cykly odlévání) a následné výhody snižování hmotnosti (např. Zvýšený rozsah, menší velikost baterie). Proto při pohledu z pohledu plného systému výhody daleko převažují nad počátečními úvahami o materiálech.

Jak se náklady na hliníkový bydlení porovnávají s jinými materiály?

Při hodnocení nákladů je zásadní podívat se nad jednoduchou cenu za kilogram suroviny. Analýza celkové hodnoty to odhaluje Hliníka hliníku často poskytuje nižší celkové náklady. Ačkoli syrová slitina hliníku může být dražší než litina, nižší hustota hliníku znamená, že používáte menší materiál podle objemu. Ještě důležitější je, že vysokotlaký proces odlévání hliníku je extrémně rychlý a efektivní, což vede k nižším výrobním nákladům při vysokých objemech. Nejvýznamnější úspory jsou realizovány v provozní fázi vozidla: Snížení hmotnosti přímo zlepšuje energetickou účinnost, což umožňuje automobilům potenciálně používat menší, levnější baterii k dosažení stejného rozpětí jízdy, což je masivní úspora nákladů.

Lze recyklovat hliníkové motorové pouzdra?

Ano, jedná se o nejvýznamnější environmentální výhody hliníku. Hliník je 100% recyklovatelný bez ztráty jeho vlastních vlastností. Proces recyklace u hliníku vyžaduje pouze asi 5% energie potřebné k výrobě primárního hliníku z rudy bauxitu. Na konci života elektrického vozidla lze hliníkové motorové pouzdro snadno oddělit a recyklovat zpět do vysoce kvalitního materiálu pro nové odlitky a vytvořit životní cyklus s uzavřenou smyčkou. Tato vynikající recyklovatelnost významně snižuje celkovou uhlíkovou stopu výrobního procesu vozidla a dokonale se vyrovná s udržitelným étosem průmyslu elektrické mobility.

Jaké jsou hlavní návrhové úvahy pro kryt motoru hliníku EV?

Navrhování efektivního bydlení je složité multidisciplinární úsilí. Mezi klíčové úvahy patří: Tepelný design: Integrace účinných chladicích cest (např. Vodní bundy) a maximalizace povrchové plochy pro rozptyl tepla. Strukturální analýza: Zajištění, že pouzdro dokáže odolávat reakcím na točivý moment, vibrace a nárazové zatížení bez odklonění nad přijatelnými limity. EMI/RFI SHIELDING: Navrhování kontinuity a efektivního utěsnění na kloubech, které obsahují elektromagnetické emise. Výroba: Navrhování součásti pro proces odcizení, začlenění vhodných úhlů konceptu a minimalizaci změn tloušťky stěny. Integrace montáže: Včetně přesných montážních bodů pro motor, ložiska a další komponenty vozidla a zajištění těsnicích povrchů pro odolnost proti povětrnostním vlivům.