Odemykání optimálního výkonu: Průvodce pokročilými kryty chladičů

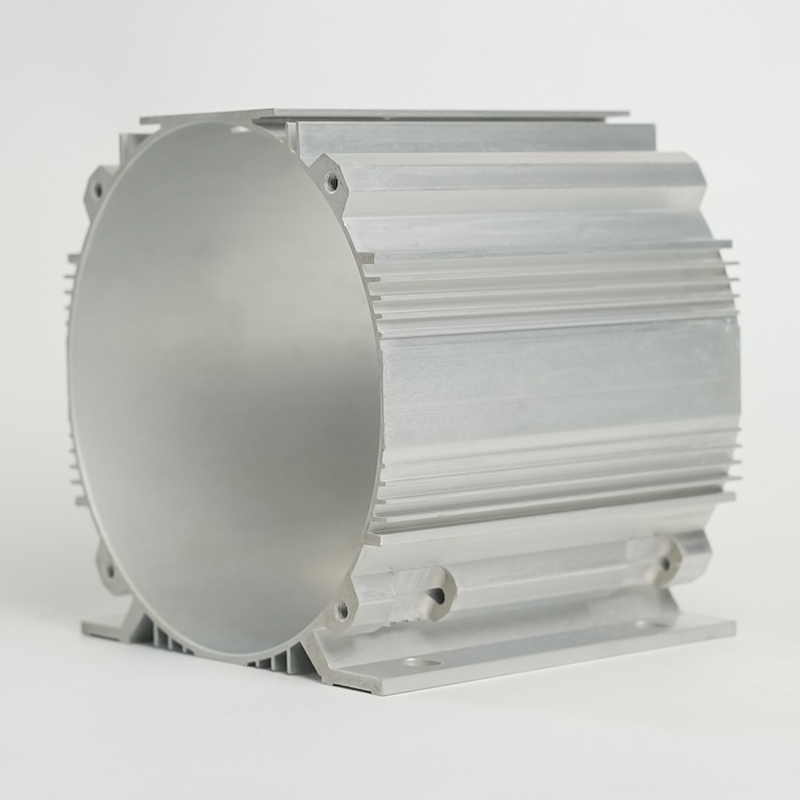

V oblasti vysoce výkonné elektroniky není řízení tepelné energie jen dodatečným nápadem; je to základní požadavek na spolehlivost, účinnost a dlouhou životnost. Srdcem účinného systému řízení teploty je kryt chladiče. Tato kritická součást dělá mnohem víc, než jen uzavírá chladič; působí jako primární rozhraní mezi komponentou generující teplo a chladicím roztokem a určuje celkovou účinnost odvodu tepla. Prémiový kryt chladiče je navržen tak, aby maximalizoval přenos tepla, zajistil strukturální integritu a usnadnil optimální proudění vzduchu. Tento článek se ponoří hluboko do světa pokročilých krytů chladičů, zkoumá jejich design, materiály a zásadní roli, kterou hrají při posouvání hranic elektronického výkonu. Projdeme klíčovými úvahami a inovativními návrhy, které řeší běžné tepelné problémy a umožní vám činit informovaná rozhodnutí pro vaše nejnáročnější aplikace.

Pět klíčových dlouhých klíčových slov pro vaše vyhledávání

Chcete-li efektivně najít specializované informace a komponenty, je klíčové používat přesné vyhledávací termíny. Následující dlouhá klíčová slova jsou navržena tak, aby měla dobrý objem vyhledávání při zachování nižší konkurence, což vám pomůže zaměřit se na nejrelevantnější řešení pro vaše potřeby tepelného managementu.

- hliníkový kryt chladiče pro LED světla

- vlastní design krytu chladiče pro elektroniku

- extrudované pouzdro chladiče s vysokou tepelnou vodivostí

- kryt chladiče pro aplikace s vysokým výkonem

- lehký kryt chladiče pro přenosná zařízení

Rozhodující role výběru materiálu v krytech chladičů

Výběr materiálu pro pouzdro chladiče je pravděpodobně nejdůležitějším faktorem určujícím jeho výkon. Vlastní vlastnosti materiálu přímo ovlivňují, jak rychle a efektivně může být teplo odváděno pryč ze zdroje a rozptýleno do okolního prostředí. Přestože je k dispozici několik materiálů, hliník a jeho slitiny dominují trhu díky výjimečné vyváženosti vlastností.

Proč je hliník převládající volbou

Hliník představuje průmyslový standard pro velkou většinu aplikací krytu chladiče, a to z dobrého důvodu. Nabízí přesvědčivou kombinaci vysoké tepelné vodivosti, vynikajícího poměru hmotnosti a pevnosti a vynikající odolnosti proti korozi. Kromě toho je hliník vysoce tvárný, což umožňuje jeho tvarování do složitých tvarů pomocí procesů, jako je vytlačování a tlakové lití, které jsou ideální pro vytváření složitých žebrových struktur, které maximalizují povrchovou plochu pro rozptyl tepla. Jeho přirozená schopnost tvořit ochrannou vrstvu oxidu také zvyšuje jeho trvanlivost, aniž by v mnoha prostředích vyžadoval další nátěry. Ve srovnání s mědí, která má vyšší tepelnou vodivost, je hliník výrazně méně hustý, což z něj činí preferovaný materiál pro aplikace, kde je problémem hmotnost, jako např. lehký pouzdro chladiče pro přenosná zařízení .

Porovnání běžných materiálů krytu chladiče

Pro pochopení kompromisů je nezbytné porovnat klíčové vlastnosti nejčastěji používaných materiálů. Následující tabulka poskytuje jasné srovnání mezi hliníkem, mědí a ocelí a zdůrazňuje, proč se hliník často ukazuje jako optimální volba pro širokou škálu aplikací, zejména pro ty, které vyžadují extrudované pouzdro chladiče s vysokou tepelnou vodivostí .

| Materiál | Tepelná vodivost (W/m·K) | Hustota (g/cm³) | Primární výhody | Ideální případy použití |

|---|---|---|---|---|

| Hliníkové slitiny | 120–240 | 2.7 | Vynikající rovnováha mezi tepelným výkonem, nízkou hmotností a hospodárností; vysoce vyrobitelné. | Spotřební elektronika, LED osvětlení, automobilové systémy, obecná výpočetní technika. |

| Měď | 380–400 | 8.96 | Vynikající tepelná vodivost; vynikající odolnost proti korozi. | Extrémně vysoce výkonná výpočetní technika, specializovaná průmyslová zařízení, kde je hmotnost až na druhém místě. |

| ocel | 15 - 50 | 7.85 | Vysoká mechanická pevnost a trvanlivost; nízké náklady. | Aplikace, kde je primárním zájmem strukturální robustnost a tepelné požadavky jsou minimální. |

Jak ukazuje tabulka, i když je měď tepelně lepší, její vysoká hustota a cena ji často činí nepraktickou. Hliník poskytuje nejlepší všestranný výkon, a proto je tak běžně specifikován pro hliníkový kryt chladiče pro LED světla , kde účinné chlazení přímo ovlivňuje životnost a světelný výkon.

Pokročilé výrobní techniky pro špičková pouzdra

Způsob výroby krytu chladiče je stejně důležitý jako samotný materiál. Výrobní proces definuje geometrickou složitost, rozměrovou přesnost a v konečném důsledku i tepelné a mechanické vlastnosti konečného produktu. Různé techniky nabízejí různé stupně volnosti v designu, což má dopad na proveditelnost a vlastní design krytu chladiče pro elektroniku .

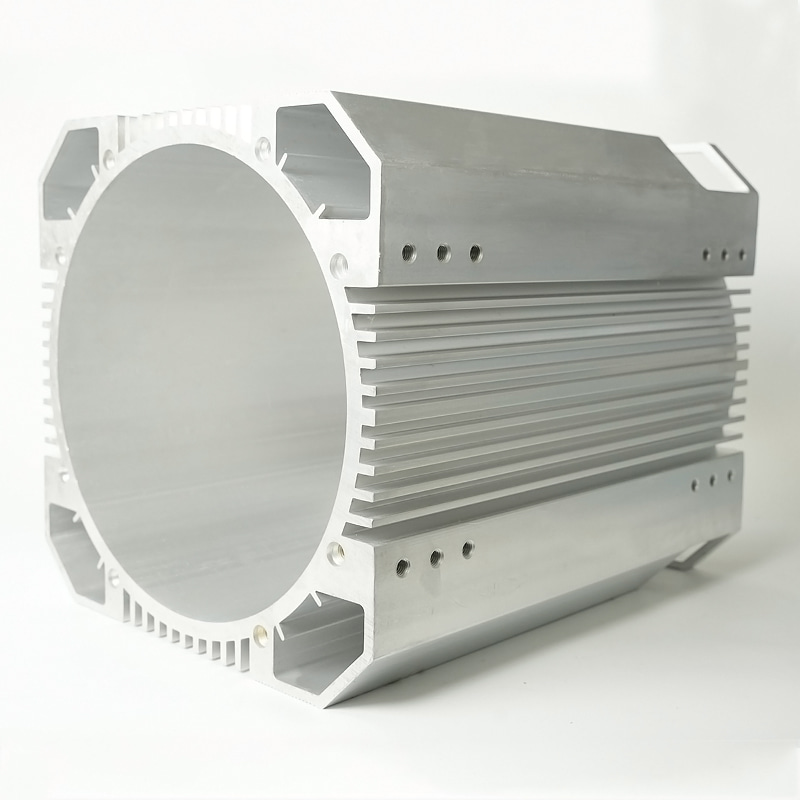

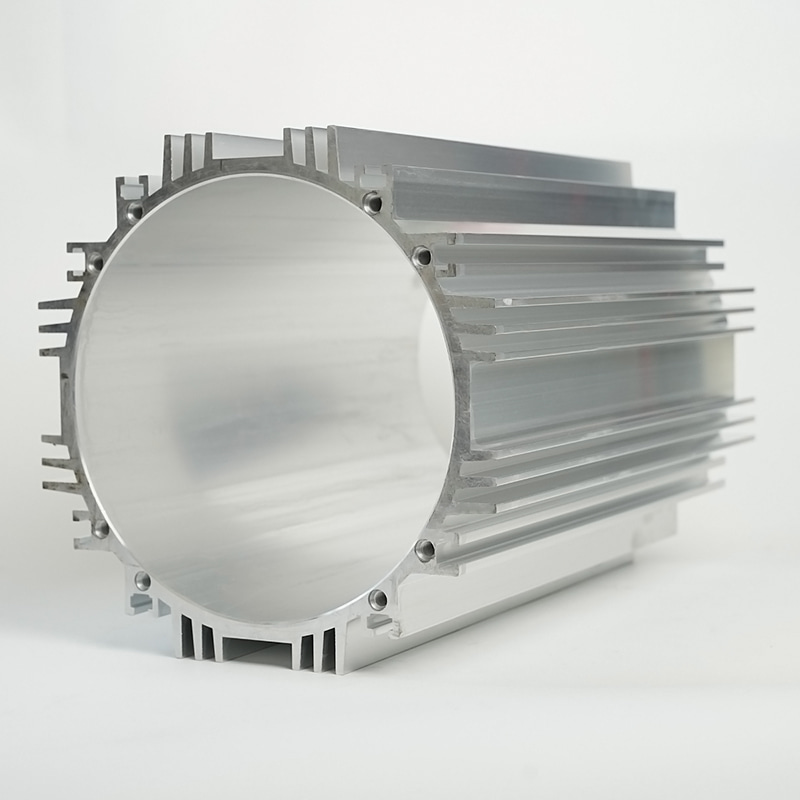

Vytlačování: Průběžný proces pro efektivitu

Extruze je vysoce účinný a nákladově efektivní výrobní proces pro výrobu krytů chladičů s konzistentními profily průřezu. V tomto procesu se zahřátý hliníkový blok protlačuje tvarovanou matricí, aby se vytvořily dlouhé, souvislé profily, které se pak řežou na délku. Primární výhodou vytlačování je jeho schopnost vytvářet složité struktury žeber, které dramaticky zvětšují povrchovou plochu pro rozptyl tepla. Díky tomu je ideální pro výrobu extrudované pouzdro chladiče s vysokou tepelnou vodivostí ve vysokých objemech. Tento proces umožňuje vynikající kontrolu nad poměrem stran žeber, což umožňuje návrhářům optimalizovat rovnováhu mezi povrchovou plochou a odporem proudění vzduchu. Vytlačování je však omezeno na lineární, jednotné profily a nemůže snadno vytvářet plně uzavřené nebo trojrozměrně složité tvary.

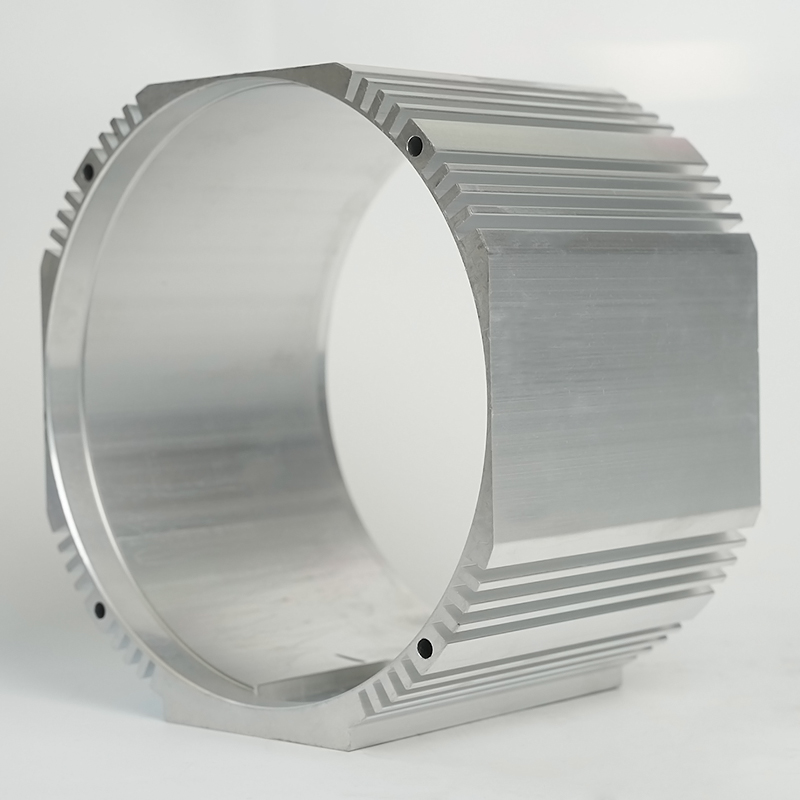

Tlakové lití a CNC obrábění

Pro aplikace vyžadující složitější, trojrozměrné geometrie jsou preferovanými metodami tlakové lití a CNC obrábění.

- Tlakové lití: Tento proces zahrnuje vtlačování roztaveného kovu pod vysokým tlakem do ocelové formy. Je vynikající pro výrobu robustních, síťových nebo téměř síťových pouzder se složitými funkcemi, jako jsou montážní nálitky, zapuštěné oblasti a integrované upevňovací body. Je vhodný zejména pro velkosériovou výrobu a často se používá pro vytvoření robustního kryt chladiče pro aplikace s vysokým výkonem kde pouzdro musí zároveň sloužit jako konstrukční prvek.

- CNC obrábění: Obrábění pomocí počítačového numerického řízení (CNC) je subtraktivní proces, který nabízí nejvyšší úroveň přesnosti a flexibility návrhu. Je ideální pro prototypování, malosériovou výrobu nebo pro přidání přesných prvků do extrudovaného nebo tlakově litého pouzdra. CNC obráběním lze dosáhnout velmi těsných tolerancí a vynikající povrchové úpravy, což může zlepšit tepelný kontakt mezi rozhraními. I když nabízí bezkonkurenční svobodu pro a vlastní design krytu chladiče pro elektroniku je obecně časově náročnější a dražší než extruze nebo tlakové lití pro velká množství.

Principy návrhu pro maximalizaci tepelného rozptylu

Vytvoření účinného krytu chladiče jde nad rámec pouhého výběru materiálu a výrobního procesu. Vyžaduje holistický přístup k návrhu, který bere v úvahu každý aspekt toho, jak je teplo generováno, přenášeno a nakonec odváděno do životního prostředí. Dobře navržený kryt funguje jako tepelný motor a jeho účinnost řídí několik klíčových principů.

Optimalizace geometrie ploutví a plochy povrchu

Žebra krytu chladiče jsou jeho primární zbraní proti teplu. Jejich design je pečlivým vyvažováním mezi maximalizací plochy povrchu a minimalizací odporu proudění vzduchu. Mezi klíčové parametry patří výška žebra, tloušťka a rozteč. Vyšší žebra zvětšují plochu, ale mohou se stát strukturálně slabší a mohou bránit proudění vzduchu, pokud nejsou správně rozmístěna. Těsně rozmístěná žebra nabízejí větší plochu, ale mohou se snadno ucpat prachem nebo vytvořit nadměrný protitlak pro chladicí ventilátor. Návrháři často používají simulace výpočetní dynamiky tekutin (CFD) k modelování proudění vzduchu a přenosu tepla, čímž optimalizují konstrukci žeber pro konkrétní aplikaci, ať už se jedná o kompaktní lehký pouzdro chladiče pro přenosná zařízení nebo velký kryt chladiče pro aplikace s vysokým výkonem .

Význam správy tepelného rozhraní

Kritickým, ale často přehlíženým aspektem tepelného designu je správa rozhraní mezi zdrojem tepla (např. CPU nebo LED modul) a základnou krytu chladiče. I mikroskopicky nedokonalý kontakt může vytvořit významnou tepelnou bariéru, která drasticky sníží celkový chladicí výkon. Ke zmírnění tohoto problému se používá několik strategií:

- Materiály tepelného rozhraní (TIM): Tyto materiály, jako jsou tepelná maziva, podložky a materiály s fázovou změnou, se používají k vyplnění vzduchových mezer mezi dvěma povrchy a zajišťují tak účinný přenos tepla.

- Rovinnost povrchu: Nejdůležitější je zajistit, aby základna krytu byla dokonale rovná. Opracování základny do jemné povrchové úpravy minimalizuje velikost vzduchových kapes.

- Montážní tlak: Použití konzistentního a přiměřeného tlaku na rozhraní zajišťuje dobrý kontakt. Konstrukce montážního mechanismu je tedy nedílnou součástí konstrukce pouzdra.

Výběr správného krytu chladiče pro vaši aplikaci

Po pochopení materiálů, výroby a designu je posledním krokem výběr vhodného krytu chladiče pro konkrétní případ použití. Požadavky se mohou dramaticky lišit v závislosti na odvětví a provozních požadavcích zařízení.

Řešení pro elektroniku s vysokým výkonem a vysokou hustotou

Aplikace, jako jsou serverové farmy, měniče napájení a vysoce výkonné grafické karty, generují obrovské množství tepla v omezeném prostoru. Pro spolehlivé kryt chladiče pro aplikace s vysokým výkonem , návrh musí upřednostňovat maximální tepelný výkon a strukturální stabilitu. To často zahrnuje:

- Použití vysoce výkonných hliníkových slitin nebo dokonce měděných jader.

- Použití pokročilé výroby, jako je skiving nebo kování, k vytvoření velmi hustých, tenkých ploutví.

- Integrace tepelných trubic nebo parních komor do krytu pro rovnoměrnější šíření tepla přes žebra.

- Konstrukce pro nucenou konvekci s vysokotlakými ventilátory.

V těchto scénářích je skříň kritickou součástí pro zabránění tepelnému škrcení a zajištění stability systému při špičkovém zatížení.

Vyvážení výkonu a přenositelnosti

Výzva v oblasti designu se přesouvá na spotřební elektroniku, jako jsou notebooky, tablety a chytré telefony. Zde je imperativem vyvinout a lehký heat sink housing for portable devices který poskytuje dostatečné chlazení bez zvýšení objemu nebo hmotnosti. To vyžaduje inovativní přístupy:

- Použití tenkých, lehkých hliníkových slitin a optimalizace umístění materiálu pomocí optimalizace topologie.

- Konstrukce krytu tak, aby fungovala také jako konstrukční šasi, sloužící dvojímu účelu.

- Implementace grafitových desek nebo jiných pokročilých tepelně nanášecích materiálů.

- Využití materiálů s fázovou změnou, které při tavení absorbují teplo, a poskytují dočasné tepelné tlumení během krátkých návalů činnosti.

Úspěch moderních přenosných zařízení silně závisí na těchto sofistikovaných strategiích tepelného managementu zabudovaných do konstrukce krytu.

Budoucí trendy v technologii krytu chladiče

Oblast tepelného managementu se neustále vyvíjí a je poháněna neutuchající poptávkou po výkonnější a kompaktnější elektronice. Budoucí trendy v pouzdro chladiče technologie ukazují na větší integraci, chytřejší materiály a aktivní chladicí systémy. Jsme svědky vzniku vestavěných dvoufázových chladicích systémů, kde mikrokanály uvnitř samotného krytu cirkulují chladicí kapalinu. Použití kompozitních materiálů, jako jsou kompozity s hliníkovou matricí vyztužené uhlíkovými vlákny nebo grafenem, slibuje dodat ještě vyšší tepelnou vodivost při zachování nízké hmotnosti. Kromě toho integrace senzorů a adaptivních ovládacích prvků povede k „chytrým“ krytům chladičů, které dokážou dynamicky upravovat chladicí výkon na základě tepelné zátěže v reálném čase, což zajišťuje optimální účinnost a akustiku. Skromné pouzdro chladiče se tak mění z pasivní kovové součásti na sofistikovaný, multifunkční tepelný motor, který bude zásadní pro pohon příští generace technologických inovací.