Pochopení krytu motoru v aplikacích vysokozdvižných vozíků

The skříň motoru slouží jako ochranný plášť a konstrukční základ pro elektromotory, které pohánějí systémy pohonu vysokozdvižných vozíků. Tato kritická součást přímo ovlivňuje výkon, životnost a celkové náklady na vlastnictví. V tomto odvětví dominují dvě základní výrobní metody: lití a vytlačování. Každý přístup nabízí zřetelné výhody a omezení, která ovlivňují výkon vysokozdvižných vozíků v různých provozních prostředích, od chlazených skladů až po vysoce výkonná výrobní zařízení.

Pět klíčových aspektů pro výběr krytu motoru vysokozdvižného vozíku

Při hodnocení možností krytu motoru pro aplikace vysokozdvižných vozíků vyžaduje několik technických faktorů pečlivou analýzu. Následující klíčová slova představují konkrétní problémy, které manažeři údržby a specifikátoři zařízení často zkoumají při rozhodování o nákupu. Pochopení těchto konceptů pomáhá zúčastněným stranám vybrat optimální typ bydlení pro jejich konkrétní provozní požadavky a podmínky prostředí.

Kritické faktory ve výkonu bydlení

Těchto pět výzkumných frází odráží skutečné informační potřeby týkající se krytu motoru vysokozdvižného vozíku:

- výhody extrudovaného hliníkového krytu motoru pro vysokozdvižné vozíky

- tepelný management ve skříních motorů vysokozdvižných vozíků

- srovnání nákladů litý vs extrudovaný vysokozdvižný vozík s motorovou skříní

- odolnost extrudovaného krytu motoru ve skladovém prostředí

- snížení hmotnosti díky komponentům vysokozdvižného vozíku z extrudovaného hliníku

Výrobní procesy: lité vs. extrudované kryty motoru

Základní rozdíly mezi litými a extrudovanými kryty motorů začínají u jejich výrobních metod, které přímo ovlivňují jejich strukturální charakteristiky, vlastnosti materiálů a výkonnostní schopnosti v aplikacích vysokozdvižných vozíků.

Proces odlévání motorových skříní

Lité skříně motorů vznikají litím roztaveného hliníku do předem vytvarovaných forem, kde ztuhne do požadovaného tvaru. Tento proces umožňuje složité geometrie a složité vnitřní struktury, kterých může být obtížné dosáhnout jinými metodami. Přístup odlévání obvykle zahrnuje několik odlišných fází, které společně určují kvalitu a výkonnostní charakteristiky konečného produktu.

Klíčové fáze lití pouzder

- Vytváření vzoru: Výroba přesného vzoru, který definuje vnější tvar pouzdra

- Příprava formy: Vytvoření pískové nebo trvalé formy, která bude přijímat roztavený kov

- Tavení a lití: Zahřívání hliníku do tekutého stavu a jeho opatrné nalévání do dutiny formy

- Tuhnutí a chlazení: Umožňuje kovu postupně tuhnout při řízení rychlosti chlazení, aby se minimalizovalo vnitřní pnutí

- Dokončovací operace: Odstraňování přebytečného materiálu, obrábění kritických povrchů a nanášení ochranných nátěrů

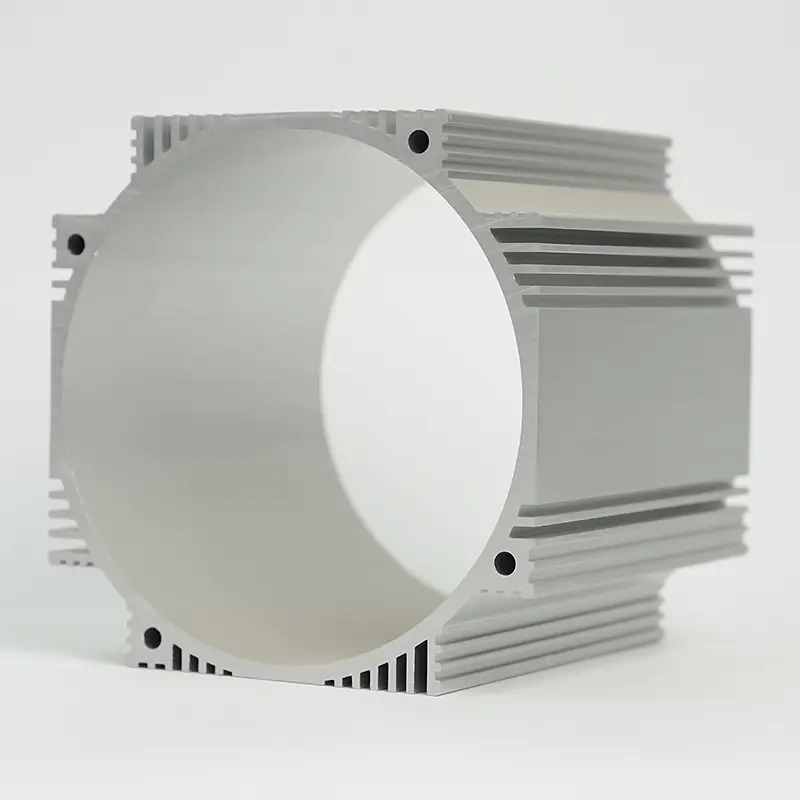

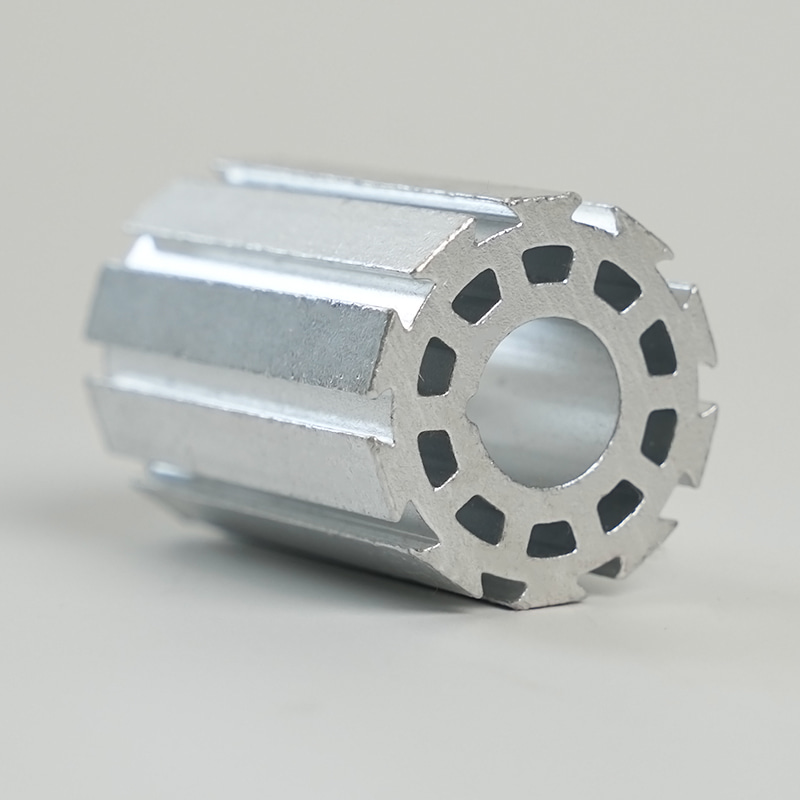

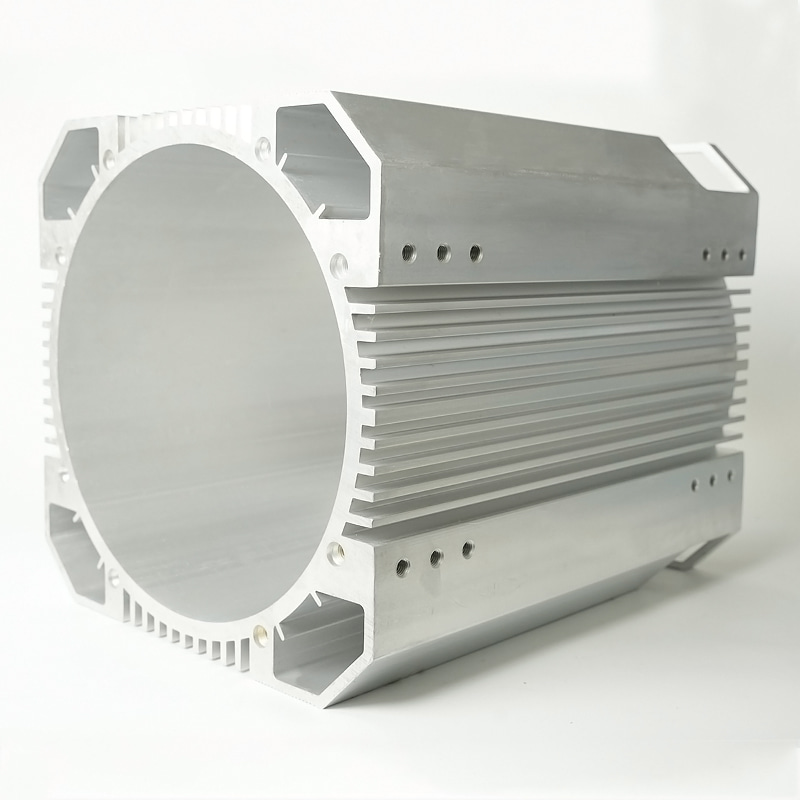

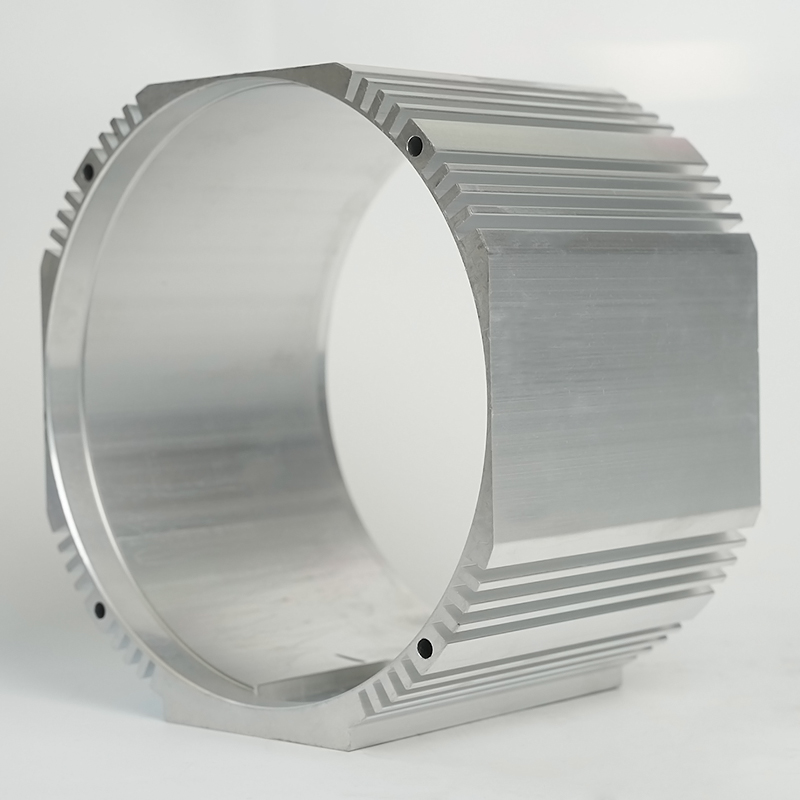

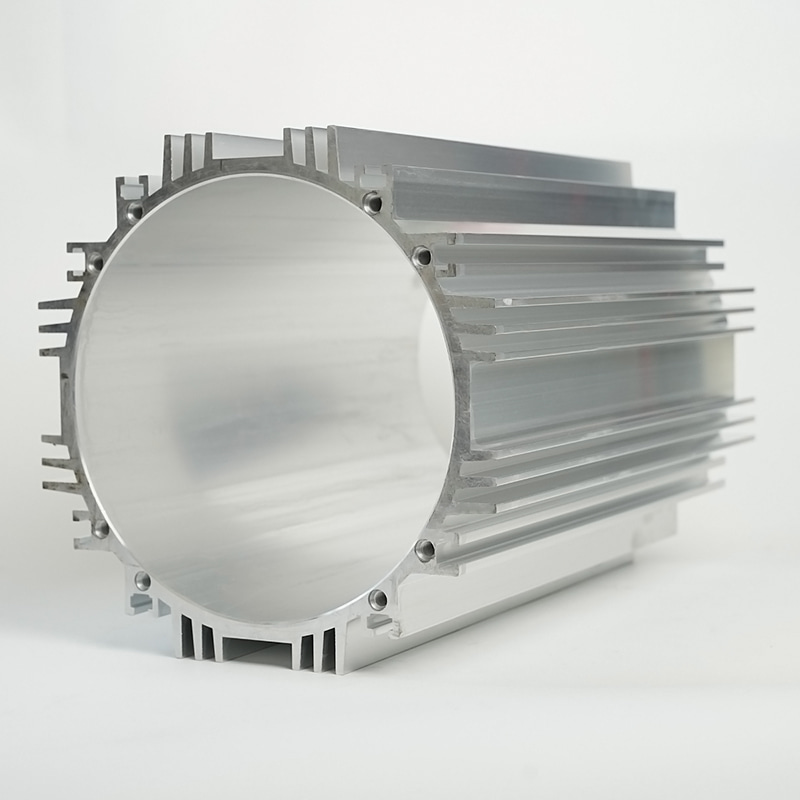

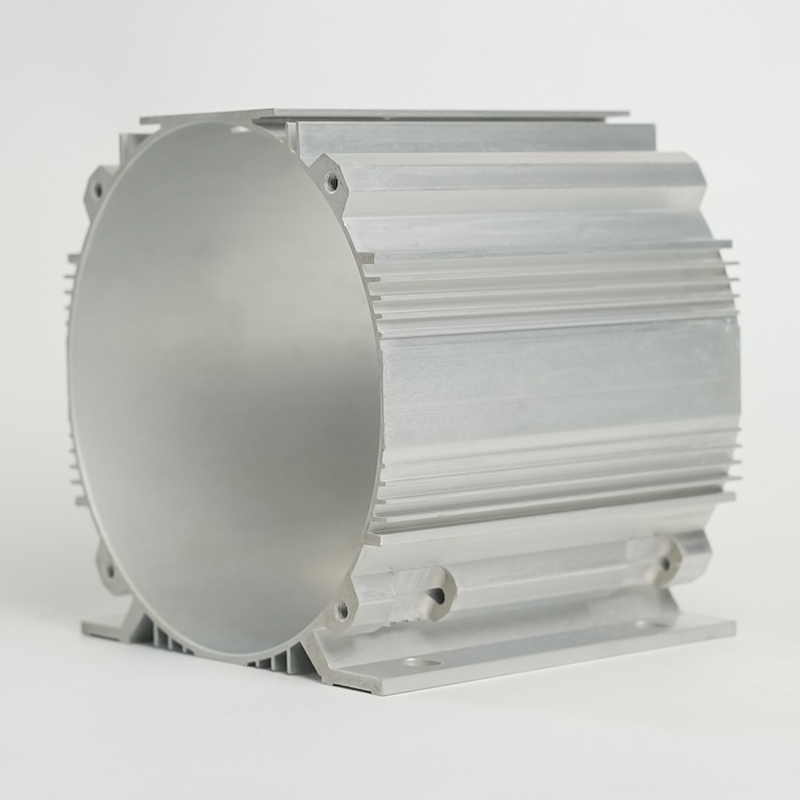

Proces vytlačování motorových skříní

Extrudovaná pouzdra motoru jsou tvořena protlačováním zahřátých hliníkových bloků skrz tvarovanou matrici, aby se vytvořily souvislé profily s konzistentními průřezy. Tato výrobní metoda vytváří pouzdra s vynikající strukturou zrna a mechanickými vlastnostmi v souladu se směrem vytlačování. Proces je zvláště vhodný pro vytváření výhody extrudovaného hliníkového krytu motoru pro vysokozdvižné vozíky včetně vynikajících schopností přenosu tepla a konzistentní tloušťky stěny.

Klíčové fáze při vytlačování pouzdra

- Vyhřívání předlitků: Zvyšování hliníkových válců na přesné teploty, díky nimž jsou ohebné, ale neroztaví se

- Vytlačování přes matrici: Protlačování ohřátého sochoru skrz na míru navrženou matrici pomocí obrovského hydraulického tlaku

- Kalení a chlazení: Rychlé chlazení extrudovaného profilu pro zachování jeho mechanických vlastností

- Natahování a vyrovnávání: Použití napětí pro zarovnání struktury zrna a odstranění deformace

- Řezání a stárnutí: Řezání souvislého profilu na délku a tepelné zpracování pro dosažení požadované teploty

Porovnání výkonnostních charakteristik

Při volbě mezi litými a extrudovanými kryty motorů pro aplikace vysokozdvižných vozíků je zásadní porozumět jejich výkonu napříč klíčovými provozními parametry. Následující srovnání zkoumá, jak si každý typ krytu vede v kritických oblastech, které ovlivňují funkčnost a spolehlivost vysokozdvižného vozíku.

Strukturální integrita a trvanlivost

Konstrukční výkon motorových skříní přímo ovlivňuje jejich schopnost odolávat mechanickému namáhání, s nímž se setkáváme při provozech vysokozdvižných vozíků. Odlévaná pouzdra obvykle nabízejí izotropní vlastnosti s podobnými pevnostními charakteristikami ve všech směrech, díky čemuž jsou vhodná pro aplikace se složitými vzory zatížení. Proces odlévání však může přinést potenciální slabiny, které ovlivňují celek odolnost extrudovaného krytu motoru ve skladovém prostředí a další náročné aplikace.

Faktory trvanlivosti v průmyslovém prostředí

- Odolnost proti nárazu: Lité kryty obecně lépe odolávají přímým nárazům díky svým typicky tlustším částem a absenci švů

- Odolnost proti únavě: Extrudovaná pouzdra vykazují vynikající odolnost vůči cyklickému zatížení díky jejich kontinuální struktuře zrna

- Tlumení vibrací: Lité materiály přirozeně absorbují vibrační energii efektivněji, což potenciálně prodlužuje životnost součástí

- Tolerance poškození: Extrudované profily si lépe udržují integritu, když dojde k poškození povrchu, s menším sklonem k šíření trhlin

Schopnosti tepelného managementu

Efektivní odvod tepla je zásadní pro udržení účinnosti motoru a prevenci předčasného selhání v aplikacích vysokozdvižných vozíků. Odlišné materiálové struktury litých a extrudovaných pouzder významně ovlivňují jejich tepelné vlastnosti. Správný tepelný management ve skříních motorů vysokozdvižných vozíků zajišťuje konzistentní provoz během intenzivních pracovních cyklů a prodlužuje životnost elektrických součástí.

Mechanismy přenosu tepla

- Vodivý přenos tepla: Extrudovaný hliník typicky vykazuje přibližně o 15-20 % lepší tepelnou vodivost díky své hustší struktuře zrn

- Optimalizace plochy povrchu: Extrudované profily umožňují integrovaná chladicí žebra, která zvyšují efektivní plochu povrchu pro odvod tepla

- Účinnost rozhraní: Hladší vnitřní povrchy extrudovaných pouzder zlepšují kontakt se součástmi motoru a zlepšují přenos tepla

- Teplotní rovnoměrnost: Extrudovaná pouzdra udržují konzistentnější rozložení teploty a snižují koncentraci tepelného napětí

Ekonomická hlediska při výběru bydlení

Finanční důsledky výběru mezi litými a extrudovanými kryty motoru sahají daleko za počáteční pořizovací cenu. Komplexní srovnání nákladů litý vs extrudovaný vysokozdvižný vozík s motorovou skříní musí počítat s výrobními náklady, provozní efektivitou, požadavky na údržbu a celkovými náklady životního cyklu, aby poskytl smysluplné vodítko pro rozhodování o nákupu.

Počáteční pořizovací náklady

Počáteční investice požadované pro každý typ krytu se výrazně liší v závislosti na objemu výroby, materiálových specifikacích a složitosti designu. Tyto rozdíly v nákladech pramení ze zásadně odlišných výrobních přístupů a požadavků na nástroje, které ovlivňují strukturu cen za jednotku.

| Nákladový faktor | Odlévané pouzdro | Extrudované pouzdro |

|---|---|---|

| Investice do nástrojů | Vysoké počáteční náklady na nástroje, zejména u složitých geometrií | Mírné náklady na matrice s jednoduššími změnami pro iterace návrhu |

| Malosériová výroba | Vyšší jednotkové náklady v důsledku nákladů na modely a formy | Cenově výhodnější pro prototypovou a malosériovou výrobu |

| Velkoobjemová výroba | Nižší náklady na jednotku při velmi velkém množství | Konzistentní jednotkové ceny napříč objemy výroby |

| Využití materiálu | Významný materiálový odpad ve vtokových a stoupacích systémech | Vysoká materiálová účinnost s minimální tvorbou odpadu |

Ekonomika provozu a životního cyklu

Kromě počátečního nákupu se ekonomický dopad výběru krytu projevuje v provozní efektivitě, četnosti údržby a životnosti. Tyto faktory často převažují nad počátečními rozdíly v nákladech, když jsou hodnoceny během typické životnosti průmyslových vysokozdvižných vozíků, která v náročných aplikacích často přesahuje deset let.

Dlouhodobé finanční úvahy

- Spotřeba energie: snížení hmotnosti díky komponentům vysokozdvižného vozíku z extrudovaného hliníku se přímo promítá do nižších energetických požadavků, zejména u elektrických vysokozdvižných vozíků

- Intervaly údržby: Extrudovaná pouzdra obvykle vyžadují méně častou údržbu kvůli vynikající odolnosti proti korozi a strukturální konzistenci

- Frekvence výměn: Litá pouzdra mohou vyžadovat častější výměnu v korozivním prostředí, pokud nejsou speciálně opatřena povlakem

- Náklady na prostoje: Schopnost rychlé výměny systémů vytlačovaných krytů může výrazně snížit provozní poruchy

Doporučení pro konkrétní aplikace

Výběr optimální technologie skříně motoru vyžaduje přizpůsobení charakteristik skříně specifickým provozním požadavkům, podmínkám prostředí a očekáváním výkonu. Ani lití, ani vytlačování nepředstavuje univerzálně vynikající řešení; místo toho každý vyniká v konkrétních aplikacích v rámci ekosystému vysokozdvižných vozíků.

Prostředí upřednostňující lité kryty

Lité skříně motorů demonstrují zvláštní výhody v aplikacích, kde složité geometrie, odolnost proti nárazu a tlumení vibrací převažují nad váhou, tepelnou účinností a odolností proti korozi. Tato prostředí typicky zahrnují nepravidelné mechanické namáhání a omezené vystavení korozivním prvkům.

Ideální aplikace pro litá řešení

- Venkovní provoz: Tam, kde je běžným problémem vystavení počasí a náhodné dopady

- Aplikace pro velké zatížení: Zahrnující nepravidelné vzorce zatížení a významné rázové zatížení

- Vlastní konfigurace: Vyžadují složité vnitřní struktury nebo integrované montážní prvky

- Nákladově citlivá velkoobjemová výroba: Když množství výroby odůvodňuje značné investice do nástrojů

Prostředí upřednostňující extrudovaná pouzdra

Extrudovaná pouzdra motoru poskytují vynikající výkon v aplikacích upřednostňujících tepelný management, hmotnostní účinnost, odolnost proti korozi a konzistentní mechanické vlastnosti. Inherentní výhody extrudovaného hliníkového krytu motoru pro vysokozdvižné vozíky se stávají obzvláště cennými v kontrolovaných prostředích, kde jsou prvořadé provozní efektivita a předvídatelný výkon.

Ideální aplikace pro extrudovaná řešení

- Elektrické vysokozdvižné vozíky: Kde snížení hmotnosti díky komponentům vysokozdvižného vozíku z extrudovaného hliníku přímo prodlužuje životnost baterie a nosnost

- Prostředí citlivá na teplotu: Včetně chlazených skladů a zařízení na zpracování potravin

- Korozivní prostředí: Jako jsou chemické závody, námořní terminály a zařízení na zpracování potravin, kde odolnost extrudovaného krytu motoru ve skladovém prostředí s vysokou vlhkostí se ukazuje jako výhodné

- Vysokocyklové aplikace: Požadují konzistentní tepelný výkon a spolehlivost při nepřetržitém provozu

Budoucí trendy v technologii krytu motoru vysokozdvižného vozíku

Evoluce skříň motoru design a výroba se neustále vyvíjí, přičemž technologie odlévání i vytlačování těží z inovací ve vědě o materiálech, výrobních technikách a metodologiích designu. Pochopení těchto nových trendů pomáhá specifikátorům zařízení předvídat budoucí vývoj, který může ovlivnit jejich rozhodnutí o výběru bydlení.

Pokročilé výrobní techniky

Obě tradiční výrobní metody procházejí významnými technologickými proměnami, které zvyšují jejich možnosti a ekonomické profily. Tato vylepšení řeší historická omezení a zároveň rozšiřují výkonnostní obálku motorových skříní vysokozdvižných vozíků ve stále náročnějších aplikacích.

Vznikající výrobní inovace

- Hybridní výroba: Kombinace odlévání pro složité prvky s vytlačováním pro optimální tepelné a strukturální vlastnosti

- Pokročilé slitiny: Nové složení hliníku nabízí zlepšený poměr pevnosti k hmotnosti a odolnost proti korozi

- Přesné vytlačování: Přesnější tolerance, které snižují požadavky na obrábění a zlepšují integraci součástí

- Návrh řízený simulací: Pokročilé modelování, které optimalizuje geometrii pouzdra pro specifické provozní požadavky

Úvahy o udržitelnosti

Environmentální faktory stále více ovlivňují výběr motorové skříně, protože společnosti zavádějí komplexní iniciativy udržitelnosti. Procesy odlévání i vytlačování se vyvíjely tak, aby reagovaly na otázky životního prostředí a zároveň poskytovaly výkonnostní charakteristiky nezbytné pro moderní aplikace vysokozdvižných vozíků.

Faktory dopadu na životní prostředí

- Recyklace materiálu: Přirozená recyklovatelnost hliníku prospívá oběma procesům, i když extruze obvykle vytváří méně odpadu

- Spotřeba energie: Extruze obecně vyžaduje méně energie na vyrobenou jednotku, zejména ve středně objemové výrobě

- Kontrola emisí: Oba procesy mají implementovány pokročilé systémy pro minimalizaci dopadu na životní prostředí

- Posouzení životního cyklu: Komplexní hodnocení dopadu na životní prostředí od surovin až po recyklaci na konci životnosti